Соғу дегеніміз не?

Соғу деп металды (немесе басқа материалдарды) жоғары температураға дейін қыздырып, сосын балғамен соғу немесе басу арқылы қажетті пішінге келтіру процесін айтады. Соғу процесі әдетте құрал-саймандар, қару-жарақ және машина бөлшектері сияқты берік және берік нысандарды жасау үшін қолданылады. Металл жұмсақ және икемді болғанша қыздырылады, содан кейін оны анвильге салып, балғамен немесе преспен пішіндейді.

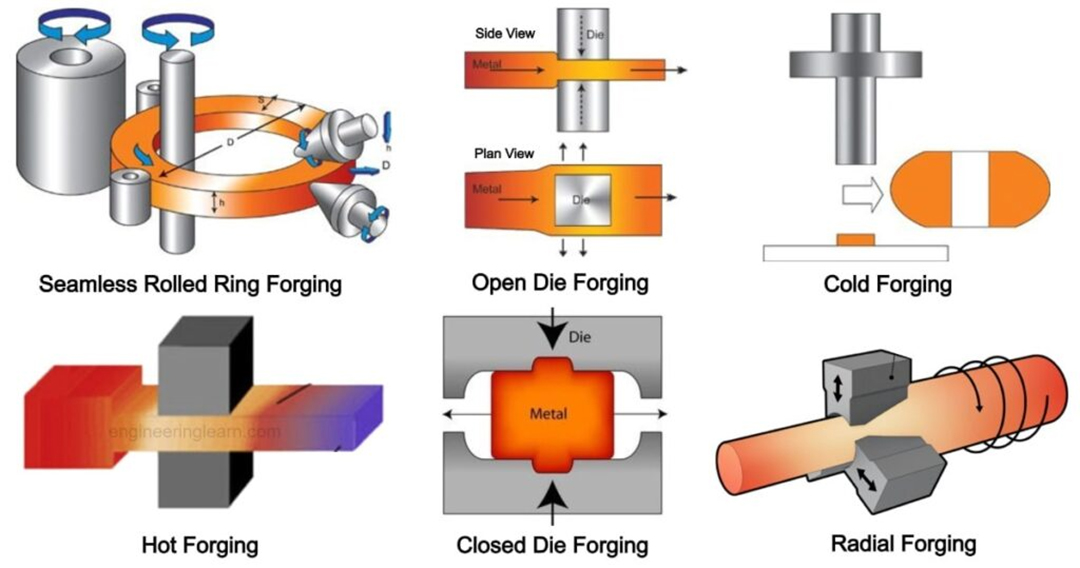

Соғу түрлері

Соғу - бұл металл материалды пластикалық күйге дейін қыздыратын және оны қажетті пішінге келтіру үшін күш қолданылатын металды қалыптау процесі. Әртүрлі жіктеу әдістеріне сәйкес, соғуды әртүрлі түрлерге бөлуге болады, төменде кейбір жалпы жіктеу әдістері берілген:

- Соғу процесі кезіндегі металдың күйіне байланысты соғуды келесі түрлерге бөлуге болады:

Суық соғу: Суық соғу - бұл штангаларды өңдеуге және оны ашық қалыпқа сығуға арналған металл өңдеу әдісі. Бұл әдіс металды қажетті пішінге келтіру үшін атмосфералық температурада немесе металдың қайта кристалдану температурасынан төмен болады.

Ыстық соғу: металды пластикалық ету үшін белгілі бір температураға дейін қыздыру, содан кейін балғамен соғу, экструзия және басқа өңдеуді орындау.

Жылы соғу: Суық соғу мен ыстық соғудың арасында металл материал пластиктенуді жеңілдету үшін төмен температураға дейін қызады, содан кейін балғамен соғу, экструдтау және басқа процестер орындалады.

- Әртүрлі соғу процестеріне байланысты соғуды келесі түрлерге бөлуге болады:

Еркін соғу: балғамен еркін соғу деп те белгілі, соғу машинасына балға басының еркін түсуі арқылы металды соғу және экструдтау әдісі.

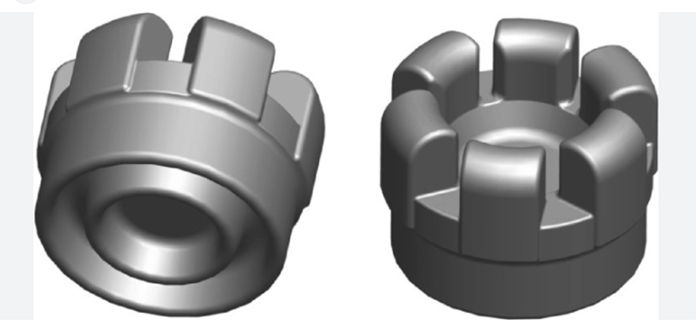

Қалып соғу: Металл материалды белгілі бір металл матрицаны пайдаланып қалыпқа басу арқылы қалыптау әдісі.

Дәл соғу: жоғары дәлдік пен жоғары сапа талаптары бар бөлшектерді дайындауға арналған соғу әдісі.

Пластмассадан қалыптау: прокаттау, созу, штамптау, терең тарту және басқа қалыптау әдістерін қоса, соғу әдісі ретінде де қарастырылады.

- Әртүрлі соғу материалдарына байланысты соғуды келесі түрлерге бөлуге болады:

Жезді соғу: жезден және оның қорытпаларында әртүрлі соғу процестеріне жатады.

Алюминий қорытпасын соғу: алюминий мен оның қорытпаларына арналған әртүрлі соғу процестеріне жатады.

Титан қорытпасын соғу: титан мен оның қорытпаларына арналған әртүрлі соғу процестеріне жатады.

Тот баспайтын болаттан соғу: тот баспайтын болат пен оның қорытпаларына арналған әртүрлі соғу процестеріне жатады.

- Соғудың әртүрлі формаларына байланысты соғуды келесі түрлерге бөлуге болады:

Тегіс соғу: металл материалдарды белгілі бір қалыңдық пен ені бойынша тегіс пішінге келтіру.

Конусты соғу: металл материалды конустық пішінге келтіру.

Иілу соғу: металл материалды иілу арқылы қажетті пішінге келтіру.

Сақина соғу: металл материалды сақина пішініне соғу.

- Әртүрлі соғу қысымына байланысты соғуды келесі түрлерге бөлуге болады:

Штамптау: Төмен қысыммен металды өңдеу, әдетте жұқа металл бөлшектерін өндіруге жарамды.

Орташа қысымды соғу: штамптауға қарағанда үлкен қысымды қажет етеді және әдетте орташа қалыңдықтағы бөлшектерді өндіруге жарамды.

Жоғары қысымды соғу: соғу көп қысымды қажет етеді және әдетте қалың бөлшектерді өндіруге жарамды.

- Соғудың әртүрлі түрлеріне сәйкес соғуды келесі түрлерге бөлуге болады:

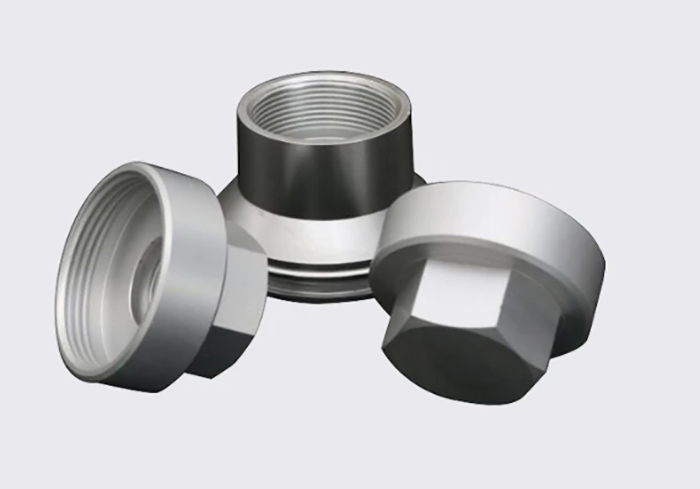

Автокөлік бөлшектерін соғу: автомобильдерде қолданылуы керек әртүрлі бөлшектерді, мысалы, қозғалтқыш бөлшектерін, шасси бөліктерін және т.б.

Аэроғарыштық соғу: ұшақтарды, зымырандарды және басқа аэроғарыштық құрылғыларды өндіруге қажетті бөлшектер.

Энергия соғу: қазандықтар, газ турбиналары және т.б. сияқты әртүрлі энергетикалық жабдықтарға қажетті бөлшектерді өндіру.

Механикалық соғу: әртүрлі механикалық жабдықтарда, мысалы, мойынтіректер, тісті доңғалақтар, шатундар және т.б. пайдалану қажет бөлшектерді дайындау.

1. Жақсартылған беріктік пен төзімділік:Соғу металдың механикалық қасиеттерін жақсартып, оны берік және берік етеді.

2. Дәлдік пішімдеу:Соғу металды дәл пішіндеуге мүмкіндік береді, бұл нақты пішіндер мен өлшемдері бар бөлшектерді өндіруде маңызды.

3. Жақсартылған материал қасиеттері:Соғу процесі металдың коррозияға төзімділігі мен тозуға төзімділігі сияқты материалдық қасиеттерін жақсарта алады, бұл оны талап етілетін қолданбаларға қолайлы етеді.

4. Азайтылған қалдықтар:Басқа металл өңдеу процестерімен салыстырғанда, соғу қалдықтарды азайтады және материалды жақсырақ пайдалануға мүмкіндік береді, бұл шығындарды азайтуға көмектеседі.

5. Жақсартылған бетті өңдеу:Соғу бір-біріне сәйкес келетін немесе бір-біріне қарама-қарсы сырғуы қажет бөлшектер үшін маңызды болып табылатын тегіс бетті өңдеуге әкелуі мүмкін.

6. Өндіріс тиімділігін арттыру:Соғу технологиясының жетілдірілуімен процесс жылдамырақ және тиімдірек болды, бұл өндіріс өнімін арттыруға мүмкіндік берді.